Hauptmenü:

Information

Handgeschöpftes Japanpapier

Handgeschöpfte Japanpapiere - "Washi" genannt - sind Papiere besonderer Qualität. Sie sind aus Naturfasern - dem Bast, des Kozu- (Broussonetia papyrifera), Gampi- (Wickströmia Canescens) oder des Mitsumata Strauches (edgeworthia papyrifera) - hergestellt und enthalten nur minimale Zusätze von Chemikalien, z.B. als Ersatz für den Schleim der Hibiscus-Wurzel (hibiscus manihot), der für die besonders feine Suspension der Fasern im Stoff (Schöpfbütte) sorgt. Die Festigkeit auch der sehr dünnen Papiere entsteht durch die intensive Verfilzung der langen Bastfasern, die besonders bei der Mehrfachschöpfmethode "Nagashi-zuki" erreicht wird. Die Papiere sind besonders reiß- und knickfest und nahezu unbegrenzt faltbar. Japanpapiere sind besonders alterungsbeständig, weil bereits beim Aufschließen der Bastfasern keine Chemikalien, sondern nur Aschenlauge eingesetzt wird. Da auch bei weiterem Faseraufschluss keine eisenhaltigen Geräte verwendet werden, entstehen absolut reine chlor- und eisenfreie, pH-neutrale Papiere. Solche absolut reinen Japanpapiere werden heute noch für Buchrestaurierungen sowie im medizinischen Bereich dringend benötigt und verwendet. Deshalb ist es wichtig, auf die Reinheit der Naturfasern und der Aufbereitung und Verarbeitung der Rohstoffe und des reinen Quellwassers hinzuweisen, das für die Flotation wichtig ist. Natürlich gibt es zwischen dieser Herstellungsweise handgeschöpfter Japanpapiere und der Massenproduktion von Papier eine sehr große Spannbreite sowohl für die Rohstoffe - vom Bast über Hanf, Jute, Espartogras, Reisstroh, Bambus bis zu den verschiedenen Cellulose-Arten - als auch für die Zusätze - Nassfestmittel, Füllstoffe, Oberflächen-Streichmassen - um den Papieren für den jeweiligen Verwendungszweck die besonderen Eigenschaften zu verleihen. Vorbild für die industrielle Papierproduktion auch westlichem Muster war immer wieder das Handschöpfen, im besonderen das japanische Handpapierschöpfen, das in folgenden 12 Schritten kurz charakterisiert wird:

Weil mit der Hand geschöpft und deshalb nicht an Produktionsmindestchargen gebunden, gibt es eine fast unvorstellbare Zahl schönster Papiere, die durch ihre Faserzusammensetzung, ihr Gewicht und ihr Aussehen für jeden Verwendungszweck genau abgestimmt geschöpft werden. Die großen Einsatzgebiete sind Restaurierung und Konservierung, Handschrift - im wesentlichen Kalligraphie -, Holzdruck (hanga), Lithographie und Radierung, im elektronischen Bereich reicht die Verwendung von Isolation bis zu Ionen-Filtration, im Bürobereich vom Siebdruck (Dauerschablone) bis zu Zwischenlagen für Archivalien sowie in Japan natürlich für den traditionellen Innenausbau der Schiebewände (Fusuma) bis zu Fensterwänden (Shoji), nicht zu vergessen der große Bereich besonders schöner Bücher und Bucheinbände. Im Kunstgewerbe finden Japanpapiere durch ihre hohe Saugfähigkeit und dadurch entstehende intensive Farbaufnahme eine fast unübersehbare Gestaltungsvielfalt. Von Origami bis zu kunstvoll gestalteten Geschenkartikeln, von Papierpuppen bis zu Wandschirmen, von der Papierblüte bis zur Papierkleidung, die im Mittelalter eine der Hauptver-wendungszwecke des handgeschöpften Papiers darstellte. Der weiche, gut in sich verfilzte Bogen bringt bei hoher Festigkeit gute Luftatmung und Isolation gegen Wärme und Kälte. Er kann sogar durch Tränkung wasserabweisend gemacht werden, somit für Regenschirme geeignet. Die Aufzählung der Verwendungszwecke könnte unendlich erweitert werden. Verständlich daher, dass die Japaner mit ganz besonderer Hochachtung von handgeschöpftem Papier sprechen und es deshalb als eine göttliche Gabe empfinden. Kami wa Kami, frei übersetzt: "Papier, ein Geschenk der Götter" so die Legende, wonach die Göttin Kawakami gozen aus dem Wasserfall in der Nähe von Goka die Bewohner in die Geheimnisse des Papierschöpfens einweihte. Nicht nur Papiermacher selbst, sondern Menschen aller Völker verdanken dem Papier die Fortentwicklung von Kultur aber auch die großen Errungenschaften in Technik und Wissenschaft für unsere gesamte Zivilisation.

1. Rohstoff Pflanze

Der Kozu-, Mitsumata- oder Gampistrauch wächst an den steilen Südhängen der regenreichen Zonen der Honshu- und Shikoku-Inseln Japans. In ca. 2 Jahren wachsen etwa 1,50 m bis 3 m hohe Stauden.

Kozu

Mitsumata

Gampi

3. Vorbereiten der Äste

Heißer Wasserdampf löst den Bast vom Holz, sodass er sich von diesem leicht abziehen lässt. In getrocknetem Zustand lässt sich der Bast leicht transportieren.

4. Bleichen

Eine besonders gute Bleiche ist das lange Wässern des weichen Bastes im flachen sauerstoffreichen Gebirgswasser, besonders bei starker Sonneneinstrahlung.

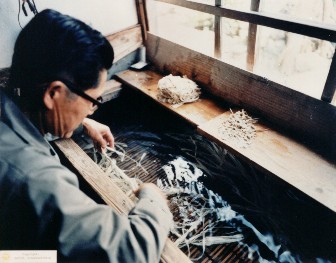

5. Reinigen

Der weitgehend gelöste Bast wird mit der Hand von restlichen Verunreinigungen, wie Faserknoten, gesäubert

8. Zerkleinern der Fasern

In einer Art Holländer werden die Fasern noch einmal weiter zerkleinert und danach wieder in klarem Bergwasser ein letztes Mal gesäubert. Alle Unreinheiten sind nunmehr beseitigt und danach kann mit dem Schöpfvorgang begonnen werden.

9. Schöpfen

Die Fasern werden in die mit reinem weichen Wasser zur Hälfte gefüllte Bütte (Fune) eingetragen und mit dem Bambusgatter im Wasser fein verteilt. Dieser Suspension im Verhältnis1:1.000 (l kg Fasern in 1.000 Liter Wasser) wird etwa 10% des Wurzelsaftes der hibiscus manihot (troro aoi oder nori), ersatzweise ein chemisches Flotations-mittel hinzugefügt. Dieser Schleim hat eine phantastische Eigenschaft. Er ionisiert die Fasern, sorgt dadurch für eine allerfeinste Suspenison, ermöglicht beim Schöpfen eine besonders intensive Verfilzung der einzelnen Fasern und begünstigt durch seine Koagolation nach etwa 24 Stunden das Abnehmen der einzelnen geschöpften Bogen vom Shito (Papierstapel). Wichtig ist das Unterziehen des hochviskosen Schleimes unter den Stoff bzw. die Vernetzung der einzelnen Fasern mit diesem Flotationsmittel, das durch stoßartiges Rühren mit einem glatten Bambusstock erreicht wird. Das Schöpfsieb (Keta) mit dem darauf liegenden Bambusrollsieb (Su) wird in den Stoff eingetaucht und durch besonders geschickte Bewegung in der Bütte geführt. Das Sieb ist indifferent an 3 Punkten an elastische Bambusstangen aufgehängt, die den Rhythmus des Papierschöpfers unterstützen, Das Besondere - im Vergleich zur westlichen Schöpfmethode - ist das mehrmalige Eintauchen des Siebes in den Stoff. Dadurch werden einzelne dünnste Faserschichten ineinander und aufeinander geschöpft. Durch das mehrmalige Eintauchen wird die Dicke des Bogens (Gewicht pro qm) bestimmt. Allein die Ausbildung des Papierschöpfers am Sieb benötigt 2-3 Jahre, bis er das Gefühl entwickelt, einen Bogen von 60 x 90 cm über die gesamte Fläche gleichmäßig zu schöpfen. Die Papiere haben natürlich keine Laufrichtung und bieten somit die beste Möglichkeit für alle Zwecke der Laminierung oder Kaschierung, sowie für alle drucktechnischen und buchbinderischen Verarbeitungen,

10. Abgautschen und Pressen

Die auf dem Bambussieb niedergeschlagenen Fasern werden auf dem Shito abgegautscht und zwar Bogen auf Bogen ohne Zwischenlage. Nur durch die Glätte des Bambussiebes ist es möglich, dass sich die Fasern des besonders weichen Blattgebildes vom Sieb lösen. Einmal mehr erweist sich das fein gewebte Bambussieb als besonderes Werkzeug der Papiermacherkunst.

In einer Papierpresse wird durch hohen Druck auf den nassen Papierstapel das Wasser so stark herausgepresst, dass das Papier handtrocken wird.

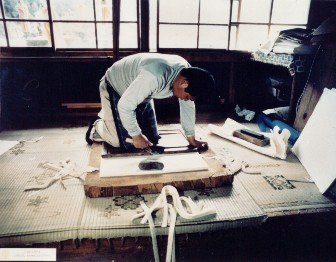

11. Trocknen

Nach etwa 24 bis 48 Stunden koaguliert der hibiscus manihot-Schleim und bildet zwischen den einzelnen Bogen trotz des festen Pressdruckes eine hauchdünne brüchige Schicht, die ein Ablösen der dünnen - bei technischen Seidenpapieren ab 6 g/qm - wiegenden Bogen ermöglicht. Die feuchten Bogen werden auf Bretter mit einer weichen Bürste aufgestrichen und in der Sonne oder auf dampfbeheizten Edelmetallplatten getrocknet. Auf vielen Bogen ist der glatte Bürstenstrich erkennbar, ein Zeichen für spannungsfreie Bogenflachlage.

12. Nachbearbeitung mit Sortieren und Verpacken

Je nach Verwendungszweck werden einzelne Papiere in einem Bogenkalender zwischen Metallplatten geglättet - z.B. Papier für Lithographien oder Radierungen - oder getränkt, um ein besonders zähes Papier zu erzielen. Jeder einzelne Bogen wird von Hand sortiert, bei technischen Papieren gleichzeitig nach Gewichtstoleranzen von nur 3 g/qm (bei Papieren bis 20 g/qm). Teilweise werden auch Handpapiere auf ein bestimmtes Format geschnitten, so dass der Büttenrand - ein typisches Zeichen für Handpapiere - fehlen kann.